复合材料是典型的难加工材料,其制孔工艺复杂,对刀具和工艺参数的要求更高。因此,复合材料制孔工艺已成为复合材料应用的关键工艺之一。

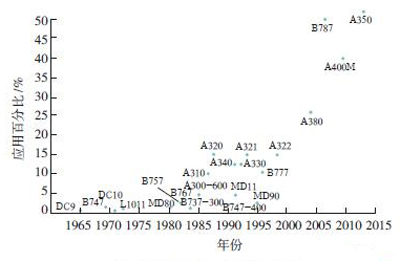

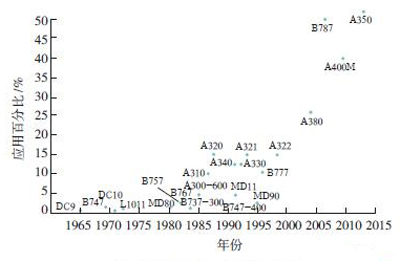

碳纤维增强复合材料(CFRP)是以碳或石墨纤维为增强体的树脂基复合材料。因其具有比强度、比刚度高,耐疲劳性能好及可设计性强等优点,在航空航天领域中广泛应用,已发展成为继铝、钢、钛之后的第四大航空航天结构材料之一。碳纤维增强复合材料在大飞机上的用量直线上升,历年应用情况见图1。

图1 大型客机复合材料应用情况

碳纤维增强复合材料在应用过程中往往要与其他结构进行连接,连接是复合材料结构的薄弱环节。据统计,航空航天飞行器中60%~80%的破坏都发生在连接部位。连接中最常采用的机械连接需要先制孔。例如,一架波音747飞机有300多万个连接孔,而美国最先进的F-22战斗机每副机翼要14000个精孔。复合材料是典型的难加工材料,其制孔工艺复杂,对刀具和工艺参数的要求更高。因此,复合材料制孔工艺已成为复合材料应用的关键工艺之一。

copyright 123456

复合材料结构制孔缺陷

碳纤维增强复合材料是由质软而粘性大的基体材料和强度高、硬度大的碳纤维增强材料混合而成的二相或多相结构,其力学性能呈各向异性,层间强度低,切削时在切削力的作用下容易产生分层、劈裂等缺陷。碳纤维增强复合材料钻削加工中主要存在以下问题:

(1)材料硬度大,其硬度HRC值可达53~65,相当于一般高速钢的硬度,因而钻孔时钻头磨损很快;

(2)层间强度低,在钻孔过程中,易产生分层等缺陷;

(3)属于各向异性材料,钻孔处的应力集中较大,极易引起劈裂等缺陷;

(4)热导率小,线胀系数和弹性恢复大,钻孔时,存在缩孔现象;

(5)切屑为粉尘状,对人体健康危害大。

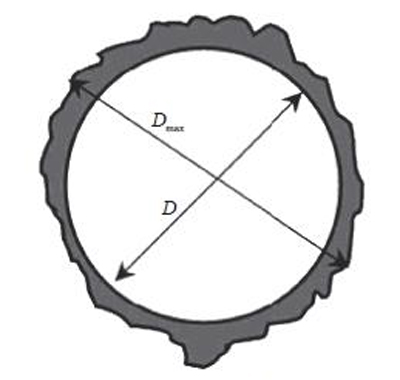

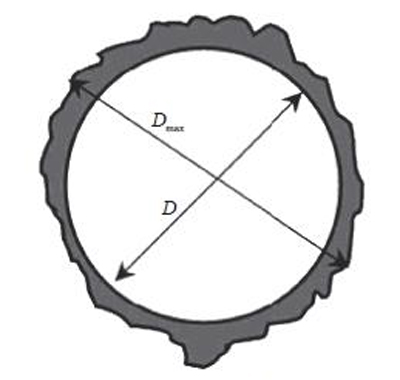

分层是碳纤维复合材料钻孔的主要缺陷。分层缺陷的大小可以用分层因子(Fd)来表示。分层因子可以用以下公式表示:

内容来自123456

Fd =D

max/D ,

其中,D

max表示最大损伤区域的直径,D 表示孔的实际直径,如图2所示。

图2 分层评价指标

Hoeheng H等 通过试验分析得出:分层因子Fd 与平均轴向力Fz间存在着线性或分段线性关系:平均轴向力Fz越大,分层因子Fd越大,分层越严重。因此,可以通过平均轴向力的大小以及制孔质量,来评判不同钻削工艺的优劣。

复合材料钻削刀具

国外一些著名刀具生产厂商已经开发研制出适合碳纤维增强复合材料钻削加工的专用刀具。如瑞典的山特维克可乐满公司已经研制出适合高纤维CFRP钻孔的专用刀具CoroDrill 854和适合高树脂CFRP钻孔的专用刀具CoroDrill 856,这2种刀具可加工最大直径12.70mm的孔,寿命可以达到钻650个孔(图3)。

copyright 123456

图3 山特维克可乐满刀具

德国瓦尔特集团开发的WalterTitex PCD 钻头(图4)是适合多种CFRP复合材料加工的专用钻头,其孔径加工范围为2.0~6.4mm。该刀具能有效减小轴向力,从而减小复合材料的撕裂、分层和毛刺等缺陷,寿命可以达到钻600个孔。另外,美国的肯纳刀具针对碳纤维增强复合材料也研制了复合材料专用钻头SPF。

图4 Walter Titex PCD

这些国外刀具虽然很好地提高了刀具寿命及钻孔质量,但刀具对机床设备的要求比较高,需要在数控加工中心上应用,且价格昂贵,为同尺寸国产硬质合金刀具的10多倍。

我国目前还没有钻削碳纤维增强复合材料的专用刀具。复合材料应用部门目前主要采用YG类硬质合金麻花钻,如YG6X、YG8和Y330。这种刀具制造简单,成本低,易于刃磨,对机床设备要求低。但使用寿命低,一般钻削30~40个孔后,就需要进行刃磨。为了提高刀具的使用寿命,一些刀具厂商对刀具进行表面涂层处理,如氮铝化钛涂层和金刚石涂层。

内容来自123456

试验内容

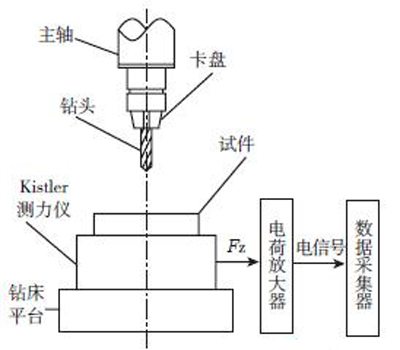

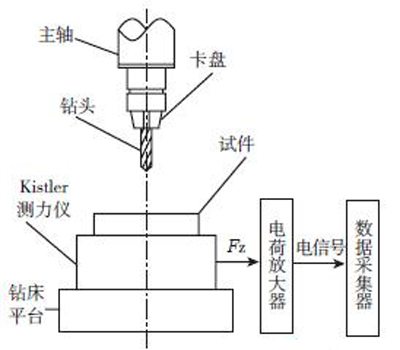

钻削碳纤维增强复合材料,一般采用高转速和低进给量。本试验采用高速台钻Z4006A,具有1370r/min、3700r/min、6900r/min、10000r/min 四级转速,满足钻削时高转速的要求。为了全面研究各类工艺参数对钻削轴向力和制孔质量的影响,作者对该钻床进行了改进。在钻床上加上步进电机实现钻床自动进给功能,进给量可大范围调整。图5为碳纤维增强复合材料钻削轴向力测量平台示意图。

图5 轴向力测量平台示意图

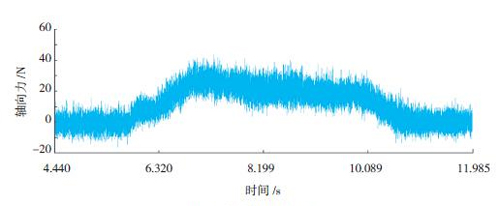

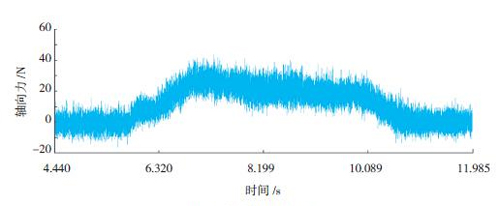

钻头钻削碳纤维增强复合材料时,产生一个向下的轴向力,Kistler9257A测力仪将力信号转换成电信号,经Kistler5019电荷放大器放大后,由数据采集器和专用测力软件3010DEWE在计算机上形成动态轴向力曲线图,如图6所示(主轴转速n=6900r/min,进给量f=0.01mm/r)。

本文来自123

图6 动态轴向力曲线图

主要从刀具和钻削参数2方面对复合材料的钻削工艺进行了研究。刀具包含刀具材质和几何参数;钻削参数包含主轴转速和进给量。由于切削液对复合材料的性能有不良的影响,所以在钻削碳纤维增强复合材料时,一般采用干切削的方法。

试验选用的刀具主要有YG8、Y330 和Y330(涂层),其中涂层为金刚石涂层。3种钻头钻型均为标准麻花钻。钻削材料为4.4mm 厚的碳纤维增强复合材料板,铺层方向:[45/0/-45/90]3S。试验中,为消除钻头磨损的影响,除特别说明外,每支钻头只钻一个孔,为防止出口劈裂,在钻头出口侧垫聚氯乙烯硬塑料板。

结果及分析

1、刀具的影响

钻削碳纤维增强复合材料,刀具材质、直径和钻型对钻削轴向力和制孔质量都有影响。

123456

1.1 刀具材质的影响

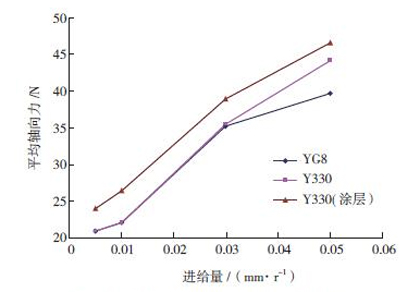

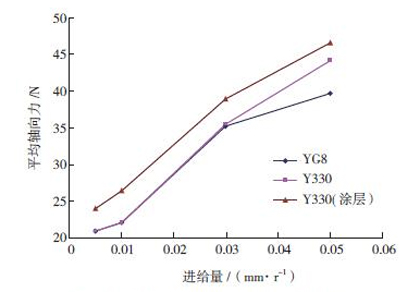

图7为直径3.5mm 的YG8、Y330 和Y330(涂层)钻头在不同钻削参数下钻削碳纤维复合材料的轴向力曲线图。可以看出:3种钻头钻削的平均轴向力都随着进给量的增大呈现的增大趋势。在相同的参数下,轴向力相差不大,这是因为3 种刀具同为YG类硬质合金,性能相似。

图7 刀具材质对轴向力的影响

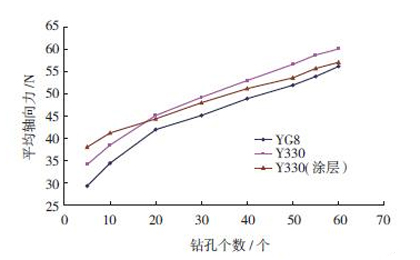

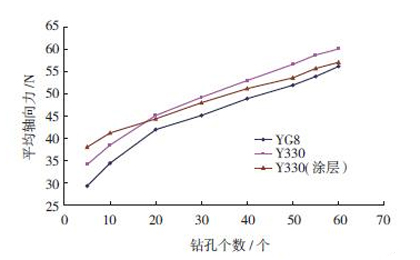

选取上述试验中转速6900r/min,进给量0.01mm/r的3支钻头进行试验。在转速6900r/min,进给量0.01mm/r条件下,研究随着钻孔数量的增加轴向力的变化,结果如图8所示(n=6900r/min,f=0.01mm/r)。

图8 钻孔个数对轴向力的影响

随着钻孔数的增加,3种钻头的轴向力逐渐增大。这是因为随着钻孔数的增加,钻头磨损量增大,从而导致轴向力增大。比较有涂层的和无涂层的Y330钻头的钻削前20个孔的平均轴向力,Y330(涂层)平均轴向力略大于Y330。这是因为:涂层之后,刀具切削刃变钝。但在钻过一定孔数量(20孔)之后,Y330(涂层)平均轴向力小于Y330,说明涂层材质很好的提高了刀具的耐磨性。

123456

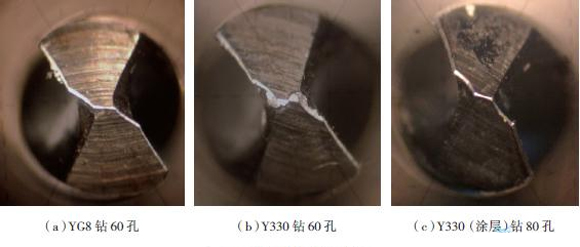

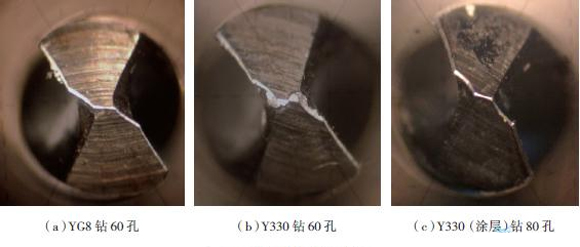

图9为钻削一定数量孔后3种钻头的磨损情况。从图中可以看出,钻削60孔后,Y330钻头磨损比较严重,YG8磨损量相对小些,Y330(涂层)钻头虽然所钻孔数比较多(80孔),但磨损最小。

图9 不同材质钻头磨损情况

试验中,YG8和Y330钻头钻削40 多个无缺陷孔后,继续钻孔,由于切削刃变钝,所钻的孔产生起毛、翻边缺陷。Y330(涂层)钻头可以钻削80多个无缺陷的孔。

1.2 刀具直径的影响

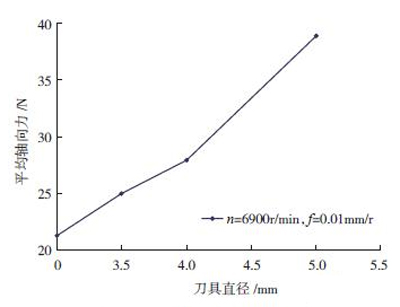

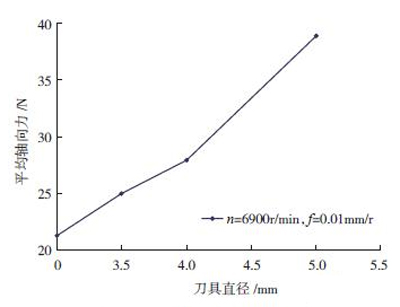

图10为不同直径的Y330( 涂层)刀具在相同钻削参数下,钻削碳纤维增强复合材料的平均轴向力曲线图。

图10 刀具直径对轴向力的影响

从图中可以看出:钻削轴向力随着刀具的直径增大而增大。这是因为随着刀具直径的增大,钻头切削刃切削面积增大,从而导致切削力增大。

123456

通过试验得出:硬质合金麻花钻一般适合钻削直径3.0~8.0mm 的孔;钻削大于8.0mm 孔时,容易产生分层、剥层和劈裂等缺陷。对于大直径孔(直径大于8.0mm)的加工,可以采用烧结金刚石套料钻和电镀金刚石套料钻,这种加工改变了加工方式,将钻削加工变成了磨削加工,但排屑比较困难,且所制的孔质量也不高。

大直径孔切削力的增大是由于切削面积增大而引起的,减小切削面积,轴向力也会相应的减小。因此,试验中采用钻孔- 扩孔加工方式,先用硬质合金麻花钻钻初孔,然后采用扩孔钻进行扩孔,一次扩孔量可以取2~6mm。

1.3 钻型的影响

钻头在钻削碳纤维增强复合材料时,钻头横刃处的切削情况极为恶劣,实际上不产生切削作用,只是滚卷和粉碎纤维,是轴向力的主要来源。

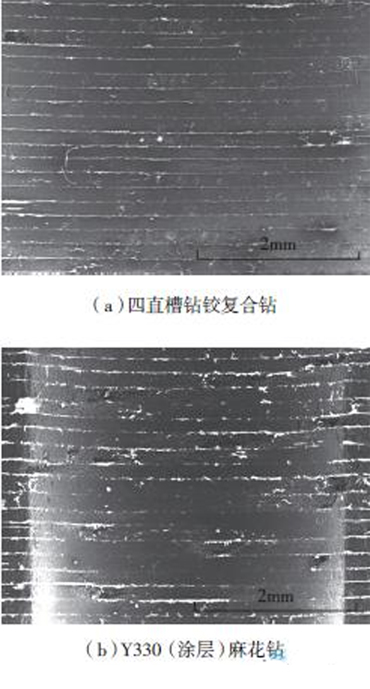

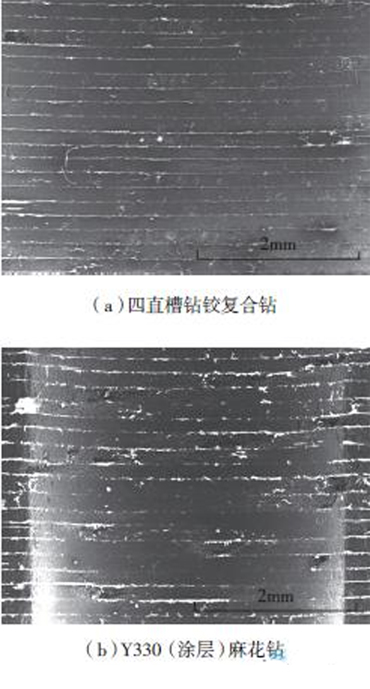

选用6.7mm四直槽钻铰复合钻和6.0mmY330(涂层)麻花钻进行了试验。四直槽钻铰复合钻钻尖处没有了阻碍切削的横刃,有利于减小切削力,同时还能铰孔,不仅精度高而且效率也高。图11为电子显微镜下四直槽钻铰复合钻与Y330(涂层)麻花钻所钻孔的孔壁形貌(n=1000r/min,f=0.056mm/r)。

123456

图11 不同钻孔的钻头形状

Y330(涂层)麻花钻所钻孔的孔壁存在许多凹痕,这是由于纤维切削断口不平整引起的。四直槽钻铰复合钻所钻孔的孔壁比较均匀光滑,孔壁质量明显高于Y330(涂层)麻花钻,且6.7mm 四直槽钻铰复合钻的钻削轴向力小于6.0mmY330(涂层)麻花钻。因此,四直槽钻铰复合钻比麻花钻更适合碳纤维增强复合材料的钻削加工。

2、钻削参数的影响

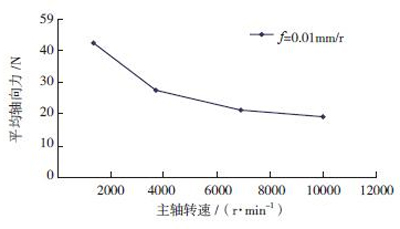

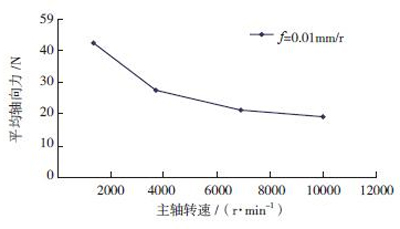

从图7中可以看出:平均轴向力随着进给量的增大都呈现增大趋势,为了提高钻孔质量,进给量可取0.01~0.04mm 范围内。图12为直径3.0mm 的Y330(涂层)钻头在0.01mm/r进给量下,以不同转速钻削碳纤维增强复合材料的轴向力曲线图。

图12 主轴转速对轴向力的影响

123456

从图中可以看出:轴向力随着转速的增加而呈现减小的趋势,曲线的曲率随着转速的增加逐渐减小,在转速超过6000r/min 后,曲线已经变得很平缓。由于切削热的存在,转速越高,钻削温度越高,且高速下,对钻床刚度要求也高。因此,转速不宜太高,建议转速取在3000~6000r/min范围内,对于刚度好的机床,可以适当提高转速;对于刚度差的机床,可以适当降低转速。

夹层结构钻孔

实际生产中经常需要对碳纤维增强复合材料与钛合金、铝合金夹层结构钻孔。目前,生产中一般采用整体硬质合金麻花钻,按钻削钛合金、铝合金的转速和进给量进行钻削,直至钻通。但这种加工工艺存在很大问题,特别是钻削碳纤维增强复合材料与钛合金夹层结构时。

碳纤维增强复合材料与钛合金都是的典型难加工材料,碳纤维增强复合材料钻削要求高转速和小进给量,钻削过程中一般采用干切削。钛合金导热系数小,弹性恢复大,冷硬、粘结、扩散现象严重,易于氧化,钻削中有回弹,尺寸不稳定。一般采用低转速和适量进给量,且钻削中加切削液。作者采用Y330(涂层)麻花钻,以钻钛合金的转速和进给量钻削碳纤维增强复合材料和钛合金夹层结构。试验发现:钻头从钛合金侧钻入孔径尺寸精度高于从复材侧钻入,因此,应优先从钛合金一侧钻孔。钻削时,复材易产生烧伤现象,通过加鲸蜡醇钻孔润滑剂,可以缓解复材的烧伤现象。钛合金孔径存在扩张量,扩张量一般在0.02mm 左右,碳纤维增强复合材料的孔径收缩量一般在0.01mm 左右。要获得高精度的孔,需要对夹层结构进行铰孔。经铰孔后,碳纤维增强复合材料孔径与钛合金孔径的极差可以达到0.01mm 以下。

123456

夹层结构的钻孔,应采用专用加工刀具。国内某飞机制造公司经过多年的研究,已经研制出适合夹层结构钻孔的组合型刀具,该刀具可以较好地提高钻孔质量和刀具寿命。

波音公司针对碳纤维增强复合材料与钛合金钻削加工专门研制了PCD组合钻头,取得了良好的效果。刀具寿命得到了较大的提高,钻孔质量也有所改善,同时提高了加工效率。但此类钻头制作工艺比较复杂,价格昂贵,是普通硬质合金钻头的几百倍。

总结

钻削轴向力是碳纤维增强复合材料钻孔产生缺陷的主要原因。本文介绍了国内外钻削碳纤维增强复合材料的刀具,并以轴向力大小和制孔质量为标准,对钻削刀具及钻削参数进行了试验研究,得出了适合钻削碳纤维增强复合材料的刀具及钻削参数。并研究了大直径孔(直径大于8mm)以及碳纤维复合材料与钛合金夹层结构的加工方法。提出采用钻孔- 扩孔加工方式加工大直径孔。对于碳纤维增强复合材料与钛合金夹层结构制孔,优先从钛合金侧钻入,钻削时加润滑剂。

copyright 123456

图3 山特维克可乐满刀具