背景

随着我国经济的快速发展,城市建设十分迅速。第三方损害及防腐层破损引起的腐蚀缺陷是威胁在役城镇燃气管道安全运行的主要风险因素。目前,针对机械损伤或腐蚀缺陷而尚未泄漏的燃气管道,主要的修复技术包括:焊接、换管、夹具、纤维复合材料修复等[1]。

对于中、低压燃气管线,可以在管道降压或停输之后采用焊接修复或换管,实施取决于管道能否停输及停输造成的社会影响。采用焊接方法对中高压燃气管道修复具有很大的危险性。由焊接引起的燃气管道安全事故屡见不鲜。换管的经济成本和社会成本都非常高,在交通流量较大或人口稠密地区受到严重制约。

夹具修复方法的原理是使用金属夹具包覆在缺陷管道外,恢复管道承压能力。特点是能够在不破坏原有管道的情况下进行增强。但夹具方法操作复杂,在一定条件下用于处理泄漏的管道具有明显的优势,而对于没有泄漏的管道,其造价高、操作复杂、难以施工的弱点十分明显。

123,123

纤维复合材料修复补强技术做为一种高效快捷的新型修复技术,已经在油气管道维护和大修中得到应用[2][3]。其优点是免焊不动火,极大地降低了操作的风险性,并且在尚未有泄漏的补强中,可以带压修复,保障管道运行的不间断。目前国际国内市场上存在碳纤维复合材料和玻璃纤维复合材料两种纤维复合材料补强技术。碳纤维材料具有优异的拉伸强度和弹性模量,代表着纤维复合材料补强技术的发展趋势。

碳纤维复合材料修复技术

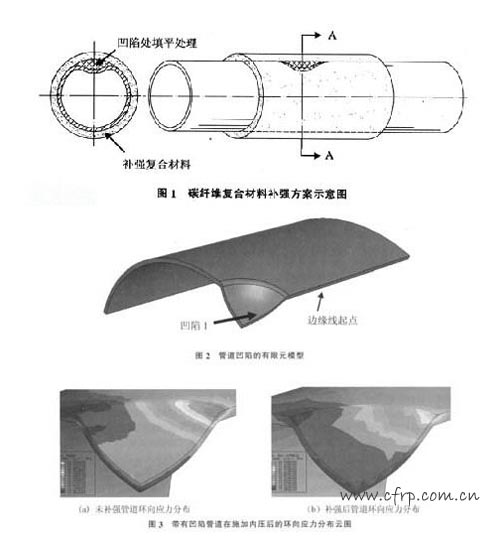

纤维复合材料修复技术使用填平树脂对管道缺陷进行填平处理,然后配合专用粘结剂在需要补强的管道外缠绕纤维材料,形成纤维复合材料补强层。补强层固化后,与管道形成一体,代替管道材料承载管内压力,从而达到恢复管道设计运行压力的目的。

碳纤维材料是一种在航空航天、军工、高压管道和压力容器、建筑结构工程补强(桥梁、电站、水利工程及古建筑)等领域得到广泛应用的高新技术材料,它具有非常高的抗拉强度和弹性模量。

内容来自123456

美国天然气研究协会(Gas Research Institute)的研究表明,纤维复合材料对压力管道的修复效果取决于复合材料的抗拉强度和弹性模量[4]。碳纤维材料具有优异的力学性能,其抗拉强度超过3500MPa,远远大于钢材和玻璃纤维的抗拉强度,碳纤维复合材料的弹性模量与钢材的弹性模量(207×103MPa)几乎完全相同,补强层与钢管具有非常好的变形协同性。补强层能够替代管道缺陷处承担管道的内压。

碳纤维复合材料补强技术用于管道补强具有如下技术优点:

①免焊不动火,可在带压运行状态下修复:

②施工简便快捷,操作时间短:

③碳纤维弹性模量与钢的弹性模量十分接近,有利于复合材料尽可能多的承载管道压力,降低含缺陷管道的应力水平,限制管道的膨胀变形;

④碳纤维的抗拉强度高,用于管道修复具有极高的安全性:并且碳纤维复合材料的抗蠕变性能优异,其强度随着服役时间增加基本保持不变;

123,123

⑤碳纤维复合材料补强层厚度小,方便后续的防腐处理:

⑥碳纤维补强缠绕、铺设方式灵活。可对环焊缝和螺旋焊缝缺陷(包括高焊缝余高和严重错边)补强:还可对弯管、三通、大小头等不规则管件修复;

⑦可以用于腐蚀、机械损伤和裂纹等缺陷修复补强,也可用于整个管段的提压增强处理。应用范围广。

燃气管道抢修案例

北京某燃气管道(设计压力2.5MPa、管径DN700)位于北五环路。燃气管道运营多年后,在道路建设过程中,道路调整路面高程,未与燃气管理部门联系,擅自施工,造成燃气管道覆土车行道下最浅处不足0.5m。燃气公司确定在该段管道上方增加混凝土盖板以保证安全。加装盖板前,在管道表面最上侧发现两个机械损伤凹陷,凹陷1深20mm,凹陷外沿直径约100mm:凹陷2深8mm左右,凹陷外沿直径约120mm。两个凹陷相距430mm。对缺陷处管道壁厚测量发现,管道凹陷处管壁有减薄,减薄大约1mm。管道表面存在一定的腐蚀。经初步分析,认为凹陷坑是道路施工时外力冲击造成。

123456

经有关部门研究决定采用碳纤维复合材料补强技术对此管道进行抢修。首先使用填平树脂对凹陷进行填平修复处理,然后缠绕高强度碳纤维复合料(见图1)。

补强方案确立后,使用有限元分析软件对该方案进行验证计算。

首先对无缺陷管道承受内压时管壁应力分布进行计算。计算依据为环向应力计算公式[5]:

式中:

σh——环向应力(MPa);

P——内压(MPa);

D——平均外径(m):

δ——壁厚(m);

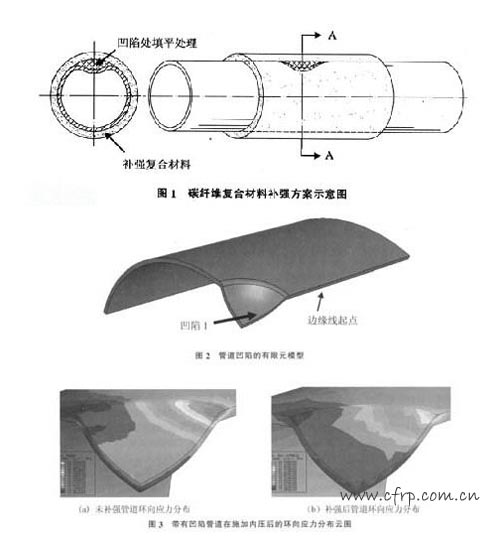

在管道完好无损情况下,承受2.5MPa的内压时,管道内环向应力为98.75MPa。建立有限元模2对该方案进行分析。在有限元模型中,对较严重的凹陷1(深20mm,外沿直径100mm)进行模拟计算。便于建立模型,仅取管道的1/8建立模型,见图2。

在有限元模型中,钢材的弹性模量取207×103MPa,泊松比为O.3,屈服强度为290MPa。管道内的运行压力设定为2.5MPa。碳纤维复合材料补强层数为4层。根据上述条件计算得到未补强管道中的环向应力与补强后管道中的环向应力分布云图见图3。

copyright 123456

沿着图1所示的边缘线绘制管壁的环向应力分布,管道补强前后的应力对比见图4。

由计算结果可知未补强管道凹陷的边缘处存在严重的应力集中。最大的环向应力数值达到345MPa,远远超过无缺陷管道承载2.5MPa压力时的管壁环向应力。并且这个应力数值已经超过了钢材的屈服强度,导致局部区域发生塑性变形。此管道存在内压波动,并且长期承受路面载重汽车碾压。在内外疲劳载荷的作用下,极易在应力集中处发生疲劳破坏。如不进行补强处理,凹陷处壁厚可能继续减少,使管道缺陷处应力集中更严重。

采用碳纤维复合材料补强技术后,管道中环向应力有明显的降低,最严重区域的环向应力为189MPa。这个应力数值低于钢材的屈服强度,管道变形尚处于弹性变形范围。管道经过补强处理后,管壁的应力集中将大大缓解,管道将处于安全应力范围内。

内容来自123456

补强方案确定后的施工流程为:

①对管道外表面进行预处理,清除防腐层:

②使用电动除锈工具打磨管道表面,达到St3级的除锈要求:

③使用清洗剂清洗管道表面并使之充分干燥:

④在凹陷处涂抹填平树脂,修补至缺陷部位表面平整:

⑤填平树脂初步固化后,缠绕高强度碳纤维复合材料,确保复合材料覆盖了缺陷部位,缠绕层数为4层:

⑥对补强区域进行防腐处理,然后回填。

由于该管线位于交通主干道下,抢修施工时,交通管理部门要求在6h内完成从开挖到回填的整个工序。经现场人员全力以赴,在4h内完成了预处理、修复和回填工作。

小结

碳纤维复合材料修复补强技术相对于其他类型的修复技术,具有更高的安全性、可靠性及适应性。对于燃气管道凹坑类型的机械损伤有较好的修复能力。为今后类似问题的解决提供了参考。

内容来自123456

参考文献

1. 路民旭,陈迎锋等.管道维修补强技术及其发展趋势.油气储运,2005 Vol.24 No.z1 P.129-132.

2. 王修云,郑岩等.碳纤维复合材料焊缝补强技术研究.油气储运,2005 Vol.24 No.z1 P.133-137.

3. Chris Alexander,Bob Francini,STATE OF THE ART ASSESSMENT OF COMPOSITE SYSTEMS USET TO REPAIR TRANSMISSION PIPELINE,PROCEEDING OF ICP 2006,6th International Pipeline Conference,September 25-29,Calgary,Alberta,Canada.

4. Stephens,D.R.and Kilinski,T.J.,Field validation of Composite Repair of Gas Transmission Pipelines,Final Report to the Gas Research Institute,Chicago,Illinos,GRI-98/0032,April 1998.

5. 输气管道工程设计规范.GB 50251-2003.

来源:刘国 郑岩